CO2-neutraal en afvalvrij

Circulariteit in de vloerenindustrie: ontdek hoe Forbo door verduurzaming van het productie- en distributieproces bijdraagt aan vermindering van CO2-uitstoot en afval.

Hergebruik: dat is onze missie hier bij Forbo Flooring. Nu de hulpbronnen op aarde snel verdwijnen, groeit het belang van een circulaire economie. Dit vraagt om een verantwoorde manier van produceren.

Alles wat ontworpen wordt, moet aan het einde van de levensduur weer gerecycled en hergebruikt kunnen worden.

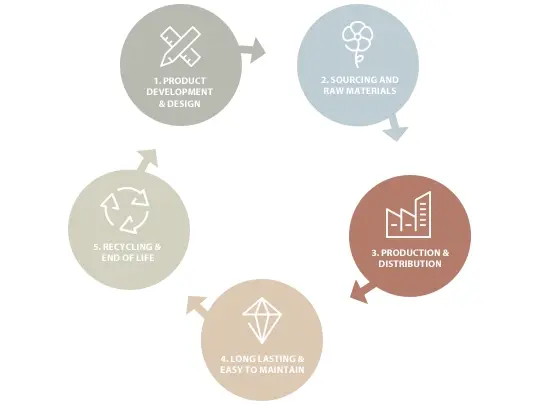

Er zijn 5 belangrijke aspecten waarmee men rekening moet houden bij het ontwerpen van circulaire vloeren. Tot nu toe hebben we in deze serie gekeken naar de rol van ontwerp en inkoop als het gaat om circulariteit. Maar voor een duurzame toekomst, houdt de cyclus hier niet op. In deze blog kijken we naar de rol van het productie- en distributieproces.

CO2-uitstoot, elektriciteitsverbruik, afvalproductie: dit zijn slechts enkele aspecten van de productie die een enorme impact hebben op onze planeet. Volgens een rapport van het Climate Change Committee (CCC) van 2020 vertegenwoordigt de fabricage zelf 90% van de emissies van de fabricage- en bouwsector.

Hieruit blijkt dat het niet voldoende is alleen te kiezen voor bouwmaterialen van duurzame oorsprong. Een duurzame toeleveringsketen werkt niet zonder duurzame productie. Er moet ook rekening worden gehouden met de CO2-impact van de productie. Bovendien zijn onder meer energieverbruik en afvalproductie twee grote factoren die bijdragen tot achteruitgang van onze planeet.

Forbo Flooring heeft 11 productielocaties in 7 landen. Ze zijn allemaal ISO-gecertificeerd en volgen ons duurzaamheidsprogramma voor een CO2-neutrale en afvalvrije productie. Als onderdeel van deze strategie volgen wij de 5 R-en: redesign, reduce, reuse, recycle en renew.

Neem onze linoleumfabrieken: Het overgrote deel van linoleumafval, zoals bijvoorbeeld snijrestanten wordt hergebruikt in Marmoleum producten.

Voor ons vinyl ligt de nadruk op het verhogen van het aandeel gerecycled of hergebruikt materiaal.

Onze Tessera-tapijttegels worden met 56% tot 75% gerecycled materiaal geproduceerd, en onze fabriek in Ripley beschikt over een unieke recyclinginstallatie.

Ongeveer 85% van het eigen afval van de fabriek wordt elke week verwerkt, gerecycled en hergebruikt, wat neerkomt op bijna 50 ton afval per week - of 2.600 ton per jaar. Snijafval, restjes tegels, planken en vinyl worden verzameld en gerecycled in de fabriek zelf, en vervolgens hergebruikt als onderlaag in nieuwe Flotex producten.

In 2023 is 78% van ons productieafval hergebruikt of gerecycled. Recyclen we niet binnen Forbo Flooring dan geven we het door aan externe recyclingbedrijven die het afval een nieuw leven geven, bijvoorbeeld in de vorm van verkeerspionnen. Ook onze producten bestaan voor minstens 37% uit gerecycled materiaal.

Bovendien gebruiken we waar mogelijk 100% hernieuwbare energiebronnen. Hoewel we een verschuiving hebben gezien naar zwaardere commerciële producten - waarvan de productie meer energie vereist - hebben we tussen 2017 en 2021 een bijna gelijk niveau van energieverbruik gezien. Dit is te danken aan onze implementatie van een beter monitoringsysteem en energiebesparingsprogramma's.

Een cruciaal punt is natuurlijk de CO2-uitstoot. Tussen 2004 en 2023 is de gemiddelde CO2-uitstoot per vierkante meter product met maar liefst 77% gedaald. Op onze productielocaties is de uitstoot 1:1 in verhouding tot de gebruikte energie. Maar om onze doelen te bereiken, hebben we nul koolstofkredieten nodig - en we zullen niet stoppen tot we er zijn.

Ons doel is duidelijk: de lokale CO2-uitstoot verminderen, volledig hernieuwbare elektriciteit gebruiken, een afvalvrij bedrijf worden en ervoor zorgen dat alle producten gerecycled materiaal bevatten, bij voorkeur post-consumer. Wij dragen hier actief aan bij door proefprojecten op te starten waarbij wij post-consumer vloeren recyclen en ontwerpen loslegvloeren.

Zo zijn in onze fabriek in Coevorden de afgelopen 2 jaar twee naverbranders vervangen waarmee >25% uitstoot is bespaard ten opzichte van 2019. De derde naverbrander wordt in 2023 vervangen.

Daarnaast worden in 2023 alle drie de naverbranders vervangen door statische filters en gasgestookte thermische olieverwarmers,waardoor de CO2-uitstoot voor de rookafvoer met 50% wordt verminderd.

Verder kijken we naar verbetering van onze transportsystemen, van en tussen fabrieken tot aan de eindgebruiker. Wij combineren verschillende producten in één vrachtwagen, wat het aantal benodigde voertuigen vermindert, de doorlooptijd en betrouwbaarheid verbetert en de planning een stuk eenvoudiger maakt. Wij streven er ook naar om containers en producten waar mogelijk per binnenschip en per spoor te vervoeren om de CO2-uitstoot te optimaliseren.

Zo groen mogelijk - van ontwerp tot einde levensduur dat is ons streven. Ontdek in het volgende deel van deze serie hoe Forbo zorgt voor een lange levensduur en eenvoudig onderhoud voor elk product.