Produkcja zero waste

W jaki sposób zrównoważony proces produkcyjny może wspierać obieg zamknięty w branży podłogowej? Dowiedz się, jak Forbo Flooring zmniejsza emisję dwutlenku węgla i ilość odpadów podczas procesu produkcji i dystrybucji.

Projektowanie z myślą o ponownym wykorzystaniu: to nasza misja w Forbo Flooring. W obliczu szybko znikających zasobów naszej planety coraz większe znaczenie ma zapewnienie gospodarki o obiegu zamkniętym, w której produkty są opracowywane i wytwarzane w taki sposób, aby mogły zostać poddane recyklingowi i ponownie wykorzystane w celu zapewnienia im nowego życia.

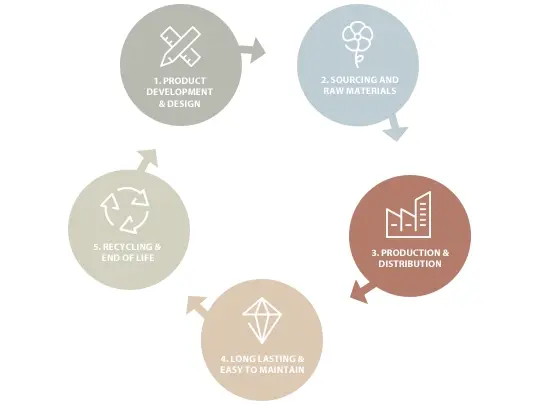

Istnieje pięć głównych aspektów, które należy wziąć pod uwagę podczas projektowania podłóg w kontekście obiegu zamkniętego. Do tej pory przyjrzeliśmy się roli projektowania i pozyskiwania surowców. Ale kiedy myślimy o zrównoważonej przyszłości, cykl nie kończy się w tym miejscu. W tej części przyglądamy się roli, jaką proces produkcji i dystrybucji odgrywa w obiegu zamnkętym.

Emisja CO2, zużycie energii elektrycznej, produkcja odpadów: to tylko kilka aspektów produkcji, które mają ogromny wpływ na naszą planetę. Według raportu Komitetu ds. Zmian Klimatu (CCC) z 2020 roku sama produkcja stanowi 90% emisji sektora produkcyjnego i budowlanego.

To pokazuje, że sam wybór materiałów budowlanych pochodzących ze zrównoważonych źródeł nie wystarczy. Zrównoważony łańcuch dostaw nie może funkcjonować bez zrównoważonej produkcji. Należy również wziąć pod uwagę ślad węglowy produkcji. Na dodatek zużycie energii i produkcja odpadów to dwa duże czynniki, które między innymi przyczyniają się do pogorszenia stanu naszej planety.

Forbo Flooring posiada 11 zakładów produkcyjnych w siedmiu krajach. Wszystkie posiadają certyfikat ISO i realizują nasz program zrównoważonego rozwoju w zakresie produkcji bezodpadowej i neutralnej pod względem emisji dwutlenku węgla. W ramach tej strategii stosujemy zasadę 5R: redesign (przeprojektować), reduce (zredukować), reuse (ponownie wykorzystać), recycle (poddać recyklingowi) and renew (odnowić).

Weźmy na przykład nasze fabryki linoleum: zdecydowana większość odpadów linoleum, takich jak pozostałości po montażu, jest ponownie wykorzystywana w produktach podłogowych Marmoleum. W przypadku naszych wykładzin PCV skupiamy się na ulepszaniu zawartości pochodzącej z recyklingu lub ponownego wykorzystania, a także na stosowaniu zaawansowanych lakierów wodnych i barwników bez żadnych szkodliwych substancji.

I chociaż nasze płytki Tessera są wykonane w 56% do 75% z materiałów pochodzących z recyklingu, nasza fabryka Ripley szczyci się jedynym w swoim rodzaju zakładem recyklingu. Około 86% odpadów własnych fabryki jest przetwarzanych, poddawanych recyklingowi i ponownie wykorzystywanych, co daje prawie 50 ton odpadów tygodniowo – czyli 2600 ton rocznie. Wszelkie odpady z cięcia, resztki płytek i paneli są zbierane i poddawane recyklingowi w samej fabryce, a następnie ponownie wykorzystywane jako podkład w nowych produktach Flotex.

W 2021 roku 75% naszych odpadów produkcyjnych zostało ponownie wykorzystanych lub poddanych recyklingowi. Jeśli nie możemy ich poddać recyklingowi w ramach Forbo Flooring, przekazujemy je zewnętrznym punktom recyklingu, które mogą nadać odpadom nowe życie, na przykład w postaci pachołków drogowych. Podobnie nasze produkty są wykonane w co najmniej 25% z materiałów pochodzących z recyklingu.

Dodatkowo, gdy tylko jest to możliwe, korzystamy w 100% z odnawialnych źródeł energii. Mimo że obserwujemy przesunięcie w kierunku cięższych produktów handlowych - których produkcja wymaga więcej energii - to w latach 2017-2021 odnotowaliśmy niemal równy poziom zużycia energii. Wynika to z wdrożenia przez nas lepszego systemu monitoringu i programów oszczędzania energii.

Oczywiście kluczowym punktem jest emisja CO2. W latach 2004-2021 średnia emisja CO2 na metr kwadratowy produktu spadła aż o 70%. W naszych zakładach produkcyjnych emisja wynosi 1:1 w stosunku do zużytej energii. Ale aby osiągnąć nasze cele, potrzebujemy kredytów o zerowej emisji dwutlenku węgla – i nie zatrzymamy się, dopóki tego nie osiągniemy.

Nasz cel jest jasny: chcemy dalej ograniczać emisję CO2 na miejscu, osiągnąć całkowite wykorzystanie energii odnawialnej, stać się firmą zero-odpadową i zapewnić, że wszystkie produkty zawierają materiały pochodzące z recyklingu, najlepiej pokonsumenckie. Aktywnie się do tego przyczyniamy, rozpoczynając projekty pilotażowe, w ramach których poddajemy recyklingowi zużyte wykładziny podłogowe oraz wykładziny podłogowe układane bez użycia kleju.

Rozpoczynamy również trzyletni program wymiany trzech dopalaczy w naszym zakładzie w Coevorden, które stanowią największą część zależności od gazu ziemnego w zakładzie. Do 2023 r. zastąpimy wszystkie trzy dopalacze filtrami statycznymi i gazowymi podgrzewaczami oleju termalnego, zmniejszając emisję CO2 na potrzeby likwidacji spalin o 50%.

Ponadto zastanawiamy się nad usprawnieniem naszych systemów transportowych, od zakładów i pomiędzy nimi aż do konsumenta końcowego. Łączymy różne produkty w jednej ciężarówce, co zmniejsza liczbę potrzebnych pojazdów, poprawia czas realizacji i niezawodność oraz znacznie ułatwia planowanie. Dążymy również do wysyłania kontenerów i produktów barkami i koleją, tam gdzie to możliwe, aby zoptymalizować emisję CO2.

Produkty Forbo mają być jak najbardziej ekologiczne – od projektu do końca życia. W kolejnej części dowiesz się, w jaki sposób Forbo zapewnia długą żywotność i łatwą konserwację każdego produktu.